Proceso de elaboración replica piloto 350/1

Plantilla para piloto chapa |

|

|

|

|

|

|

|

En estas fotos podemos ver una replica del piloto en plancha de latón, hecha a partir de un original del que se saco una plantilla en cartón, se recorto la chapa, le damos forma con ayuda de martillo y un taco de madera y finalmente se soldaron las juntas con estaño, pues no dispongo de soldadura autógena. Al lado de este se puede apreciar uno que recorte en chapa de hierro pero al no tener soldadura oxiacetilenica lo deje aparcado.

siento no haber empezado a hacer las fotos antes, pero no es muy difícil imaginar el proceso. es cuestión de ir picando, doblando, desbastando, limando y soldando hasta que nos quede igual al original.

|

|

|

|

En estas fotos se puede ver el piloto después de imprimar con aparejo y finalmente acabado con pintura negra mono-capa. Cuando la pintura esta bien seca la matizo con lija muy fina (1200 o 1500 en mojado) de la que usan los pintores de coches y le di un pulimento hasta que quedo brillante, esto es para eliminar la piel de naranja si la hay y que la superficie sea lo mas lisa posible pues cualquier imperfección se reflejara en el molde.

La tulipa es una que me dejaron y sujete dentro del piloto y selle las juntas con cola blanca. Lo mismo se hizo con la apertura de la luz matricula usando un trocito de plástico sacado de cualquier blíster y pegado por el interior.

|

|

|

|

Aquí se ve como sobre una pequeña tabla puse una base de plastilina y adapte el piloto cuidando de que los bordes quedasen bien definidos y la plastilina no invada la superficie a replicar.

Como contenedor del molde se puede usar cualquier envase que nos sirva o incluso hacer un cajón con cualquier material. yo use un taper de cocina al que le corte el culo. Se aplasta bien contra la plastilina y se sella bien la junta con la misma plastilina.

|

|

|

|

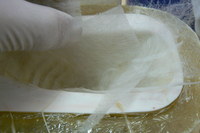

Para hacer el molde usamos caucho de silicona de dos componentes. Lo venden en tiendas de aeromodelismo y bellas artes a unos 30€ el bote de kilo. Este se mezcla en una proporción a peso del 5% de catalizador. Algunos fabricantes dan la proporción en volumen.

Como es esencial que no queden burbujas en los rincones, le quitamos por unos momentos el taper y con un pincel extendemos la mezcla por todos los rincones y bordes evitando que queden burbujas; también se podría hacer perfectamente con el taper colocado pero se apreciarían peor las fotos .

Volvemos a poner el taper contra la plastilina y acabamos de llenar con la mezcla hasta cubrir la pieza. Yo utilice 650c.c. de silicona. como no tenemos prisa lo dejamos secar 24 horas.

|

|

|

|

Al día siguiente retiramos la base y quitamos la plastilina. Sacamos el original del molde y ya esta. Como la silicona es un material flexible es fácil de desmoldear y las formas del original quedan reproducidas con total exactitud. Aconsejo dejar el taper puesto aunque yo en esta ocasión no lo hice y al final tuve que hacer uno en fibra para dar rigidez a la silicona.

|

|

|

|

Para este primer prototipo usamos resina de poliuretano de 2 componentes (36€ los dos botes de kilo) y fibra de vidrio muy fina ya que no nos interesa que tenga mucho grosor.

Repartimos con rapidez la mezcla en la superficie del molde y vamos intercalando capas de fibra de vidrio procurando que queden bien empapadas.

El único problema es que empieza a secar con mucha rapidez, un minuto como mucho, por lo que hay que trabajar rapidísimo. Quizá sea mejor hacer poca cantidad, poner una capa de fibra, empaparla e ir preparando un poco mas de mezcla para la segunda capa de fibra y así sucesivamente. Yo le di en total 3 capas de fibra de vidrio y resina. Me parece un poco difícil además de no dar tiempo a sacar mas fotos durante el proceso por lo que para la próxima usare resina de poliéster que tarda mas en secar.

|

|

|

|

En estas fotos podemos ver el aspecto que tiene la pieza terminada y al sacarla del molde. Ha quedado bien. Solo falta cortar las rebabas a base de sierra o lima hasta que nos quede la pieza limpia.

|

|

|

|

Una vez eliminados los sobrantes de resina procedemos a taladrar los orificios de sujeción del piloto. La distancia entre centros es de 130mm y los agujeros son de 6,5mm. Primero marcamos el centro con un punzón o aguja y empezamos con una broca pequeña, pongamos de 2mm, comprobamos que estén en su sitio y pasamos la broca de 6,5.

en la foto 29 podemos ver el piloto junto con la base de goma que hemos fabricado y comprobamos que los orificios coinciden.

Por ultimo afinamos los bordes

|

|

donde va a ir la tulipa con lima o con la dremel para que no queden tan gruesos a la vista. Yo personalmente prefiero trabajar a lima siempre que pueda ya que con la dremel es mas fácil pasarse y comer demasiado.

|

|

|

|

Ahora vamos a intentar reproducir la tulipa en resina epoxi transparente. En primer lugar colocaremos otra vez la reproducción en el molde intentando encajarla lo mejor posible como se ve en la foto 32.

Usamos una resina epoxi muy transparente y muy liquida como la de sp systems tipo 115 que además es muy resistente, lleva filtros uv y es de secado lento. Se encuentra en tiendas de náutica y su precio es de 48€ el kit de un kilo. Para darle el tinte rojo transparente no encontré ningún producto por aquí y tuve que comprarlo por internet, nada menos que en Australia en www.aldax.com.au , 35 $australianos, o sea unos 22 € portes incluidos.

|

|

|

|

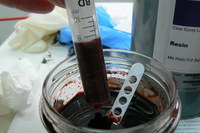

En primer lugar en un tarro vertemos una parte de resina y le vamos añadiendo tinte muy poco a poco, ya que es muy concentrado hasta obtener la tonalidad deseada.

luego usamos una jeringuilla para la resina ya tenida y otra para el catalizador para verter la cantidad necesaria en un vaso de café desechable. La proporción es de 5:2 en volumen, o sea 5 partes de resina teñida y dos de catalizador. para el piloto bastan unos 10cc en total. Mezclamos todo muy bien y ya esta listo para usar.

|

|

|

|

Empezamos como siempre con un pincel rellenando los rincones para que no queden burbujas, vertemos el resto de resina y….joder! primer fracaso: como esta resina es muy liquida escurre por las paredes del molde y no se queda repartida donde debería y como tarda mucho en gelificar, hay que estar mas de cuatro horas moviendo el molde a un lado y a otro para repartir el producto. Esto basta hacerlo de tanto en cuanto cuando todavía esta liquido y mas a menudo cuando empieza a espesar. Bueno al final quedo todo como debería pero considero la elaboración un fracaso por lo larga y estresante además de difícil. no apto para impacientes.

|

|

|

|

Esperamos 24 horas para sacarlo del molde que además conviene que haya secado al sol o en un ambiente bien caldeado y…segundo fracaso: la resina epoxi al ser tan liquida a penetrado entre el molde y la pieza hecha como se ve en la foto 44 lo que nos obliga a lijar con mucho cuidado para eliminar la capa de rojo que se ha depositado sobre la resina de poliuretano teniendo cuidado de lijar solo lo rojo. lo ideal es con lima plana de uñas de grano grueso ya que si usamos un papel de lija con las manos lijaríamos mas la resina de poliuretano que la epoxi por ser esta mas dura, y nos quedarían desniveles.

Bueno, al final la pieza terminada a quedado bien y solo falta tapar muy bien con cinta de enmascarar la tulipa y pintar el resto de negro. En este caso se la mando al pintor para que lo haga por mi.

En definitiva, el resultado sera muy bueno pero el proceso de fabricación no es apto para principiantes. es laborioso, complicado y muy mejorable. procuraremos solucionarlo en el segundo prototipo.

otro método:

|

|

|

|

En este segundo intento usamos algo mas tradicional como la fibra de vidrio y resina poliéster además del gel coat. Todo este material lo podemos conseguir en cualquier tienda de pinturas o efectos navales o en una buena ferretería.

En primer lugar mezclamos el gel coat con el catalizador. En este caso he usado gel coat negro para que la pieza nos quede de este color, pero serviría igual el blanco que es mas económico.

Extendemos una primera capa de gel coat en el molde procurando cubrir todos los rincones y que no nos quede una capa muy gruesa.

|

|

|

|

Esperamos hasta que empiece a gelificar y cuando esta seco pero todavía pegajoso al tacto empezamos a extender fibra de vidrio de la mas fina que encontramos y la empapamos con resina de poliéster hasta que quede transparente, a continuación ponemos otra capa de fibra procurando que quede bien empapada y sacando el aire presionando con un pincel. Le damos en total 4 capas de fibra, pero si fuese mas gruesa bastarían 2 capas.

|

|

|

|

Dejamos secar completamente y lo sacamos del molde. Aunque aparentemente nos queda un acabado negro perfecto, hay unos poros en un lado que se acentúan tras lijar la pieza con lija fina por lo que sera necesario enmasillar y pintar. Una lastima

|

|

|

|

Para tapar los poros usamos masilla de poliéster de la que usan los carroceros. Se mezcla la masilla con un poco de catalizador y se extiende con una espátula. cuando esta seca la lijamos empezando con una lima de uñas y acabando con una lija fina de grano 400 y finalmente lija del nº 600

Al final nos hemos pasado un poco lijando y hemos eliminado parte de la capa de gel coat pero no importa ya que tendremos que imprimar y pintar.

|

|

|

|

Damos 2 capas de aparejo acrílico del que usan los chapistas y lijamos con lija 800 hasta dejar una superficie fina y sin defectos tras lo cual damos dos capas de pintura acrílica monocapa negra. El acabado es perfecto salvo por alguna mota de polvo que eliminaremos con pulimento de carrocerías.

Finalmente quitamos la cinta de papel que habíamos puesto en la cara interior.

|

|

|

|

Ahora procederemos a recortar la tulipa que hemos refabricado hasta que encaje perfectamente en el hueco. En el piloto original la tulipa se colocaba por detrás porque así lo permite el grosor de la chapa pero en la de fibra hay que recortar y pegar porque las paredes de la carcasa son gruesas.

|

|

|

|

También ajustaremos el cristal de la iluminación de matricula que recortaremos de un trozo de metacrilato o cualquier otro plástico rígido transparente del grosor adecuado. Cortaremos y ajustaremos hasta que encaje perfectamente.

|

|

|

|

Para pegar la tulipa y el cristalito de la matricula usaremos un pegamento epoxi de dos componentes, en este caso echamos mano del araldit transparente de secado rápido. Mezclamos bien los dos componentes y pegamos las piezas por el interior procurando no moverlas de la posición correcta y depositando solo el pegamento necesario en las juntas. Dejamos secar completamente.

|

|

|

|

Para no pasarme con el pegamento a mi me va muy bien esparcirlo con un palillo depositando muy poca cantidad cada vez.

|

|

|

|

Ha llegado la hora de iluminar nuestro precioso piloto. Originalmente la 350/1 llevaba una sola bombilla pero a nosotros nos hace falta un portalámparas de doble plafón para poder tener luz de freno. Finalmente sacrificamos un piloto de otra moto que hace tiempo compre porque es mas sencillo que fabricar un portalámparas. Desmontamos el portalámparas y lo doblamos por los extremos para que quepa. Probamos como encaja y hacemos un pequeño ángulo para fijarlo al guardabarros. Le hemos hecho dos orificios por si queremos montarlo mas o menos cerca de la tulipa según veamos cuando luzca. Naturalmente nos valdría cualquier tipo de portalámparas incluso para bombilla de doble filamento siempre y cuando nos quepa y podamos encontrar bombillas de 6 voltios.

Montamos una bombilla de 5w y otra para el freno de 10w. Hay que tener en cuenta que la dinamo de esta moto va muy justita. Yo recomendaría montar bombillas a leds de 6v que no son difíciles de encontrar por ejemplo en www.classicdepartment.com .

|

|

Aquí podemos ver los tres pilotos terminados, el de latón y los dos de resina con fibra de vidrio. La verdad es que a simple vista ninguno se distinguiría del original. Aun así siempre sera mas resistente si lo hacemos en metal.

¿por que? pues porque……..

|

|

Efectivamente, es mas frágil. Aquí podemos ver otro piloto que se cayo y partió por el punto mas débil. La verdad es que una vez que se pega la tulipa, le da rigidez al conjunto. En fin, siempre hay algún fracaso. Decir que este otro piloto se puede reparar y quedar bastante aparente. Sobre todo que no se lleve ningún golpe hasta que este terminado.